SETINA

Cuando llegue el momento de actualizar una línea de proceso antigua, realice actualizaciones que creen un sistema construido para durar muchos años.

Ganar o perder

La capacidad de responder a las peticiones de los clientes significa la diferencia entre ganar o perder clientes frente a la competencia. Para diversificar su oferta de productos y mejorar un proceso de acabado de lotes envejecido, Setina Manufacturing se asoció con GAT para crear un proceso de línea de polvo completamente nuevo que satisficiera las demandas.

Fondo

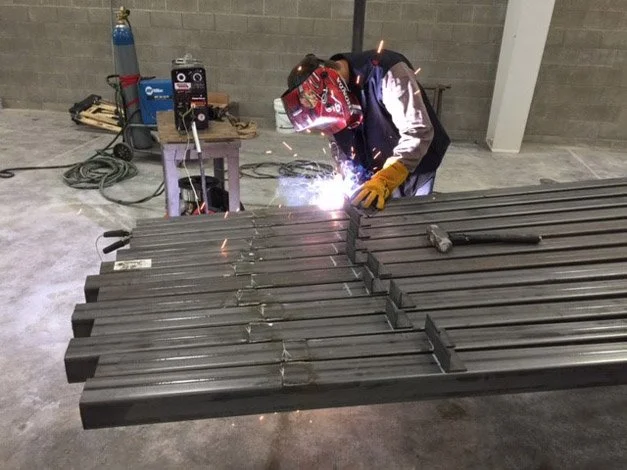

Setina Manufacturing, con sede en Olympia (Washington), es líder en el mercado posventa de la industria de la seguridad en el transporte para el cumplimiento de la ley, con productos que van desde parachoques de empuje especializados hasta controles de separación en el vehículo y jaulas de seguridad.

Desafío

Tras muchos años de uso, Setina necesitaba sustituir una antigua línea de proceso de polvo por lotes por una línea de polvo bicapa automatizada. La nueva línea debía proporcionar pretratamientos mejorados con la implementación de un sistema de granallado en línea junto con un proceso de lavado de cinco etapas. Setina necesitaba un nuevo sistema que redujera la mano de obra para aumentar la producción a un menor coste por unidad, al tiempo que mejoraba considerablemente el rendimiento operativo "sobre el terreno" de los productos en términos de niebla salina y durabilidad.

Solución

GAT Finishing Systems diseñó e instaló un sistema de llave en mano completo que permitiría a Setina aplicar imprimación bajo una capa superior o una capa superior sólo con un proceso de pretratamiento de vanguardia aplicado al metal base. La nueva línea diseñada consiste en un sistema de la ráfaga en línea, Cinco lavadora de pretratamiento de Deposición de Zirconio de etapa con tecnología exclusiva de GAT "Evaporador de By-Pass", horno de secado de convección, único sobre/bajo gel de primer y horno de curación de convección de entrada inferior, dos cabinas de polvo separadas en un cuarto de polvo combinado y 3" transportador de monorriel. El sistema puede procesar piezas de hasta 3′ w x 4′ h x 6′ l a 6 fpm, con un peso de hasta 300 libras. Esta nueva capacidad les permite asumir más proyectos y mejorar drásticamente los tiempos de finalización.

Mejora de la capacidad y la producción

Setina Manufacturing construyó una nueva planta de producción para alojar el nuevo sistema de acabado, al tiempo que renovaba la fabricación interna y el flujo de montaje posterior a la pintura para aumentar la eficiencia. Convirtieron el antiguo sistema de lotes en un sistema pull en el que la nueva línea de polvo automatizada se mantiene por delante de los índices de producción y montaje, lo que permite un crecimiento continuo con un enfoque más respetuoso con el medio ambiente.